自動車向け金型設計・板金部品ソリューションとは

矢島工業が手掛ける自動車業界向けの課題解決型サイトです。

当社の5つのポイントをご紹介いたします。

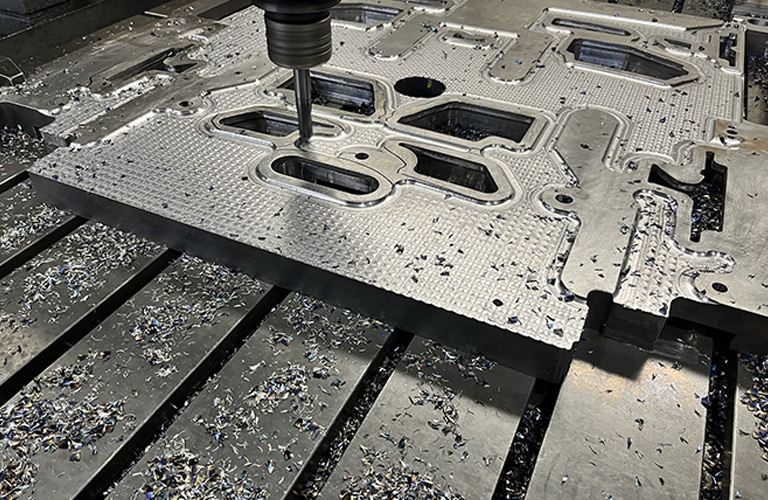

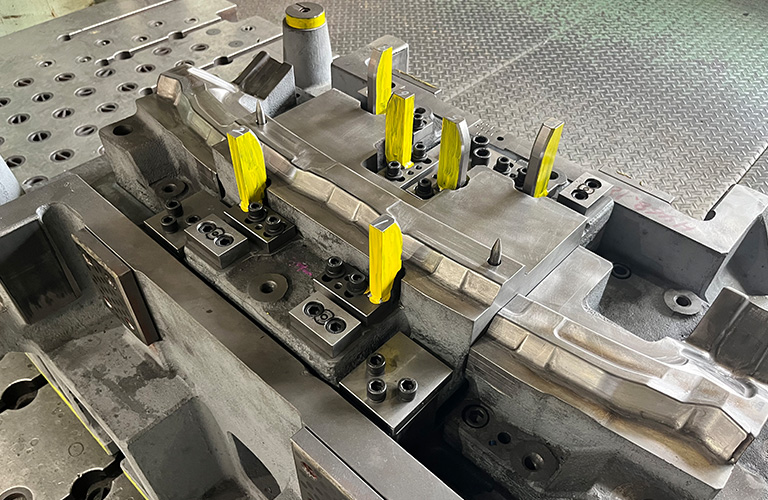

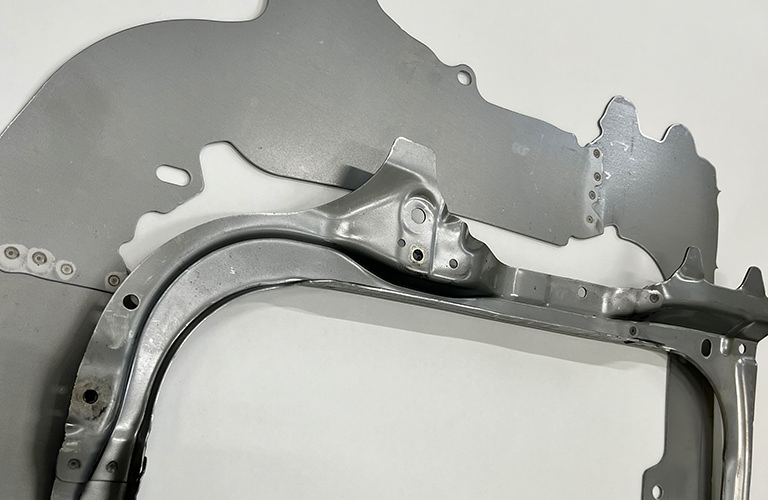

自動車向け金型設計・板金部品ソリューションを運営する矢島工業では、グループ内に金型製作会社(矢島エンジニアリング)を持ち、金型の設計・開発・製作からプレス加工まで一貫生産体制を構築しています。

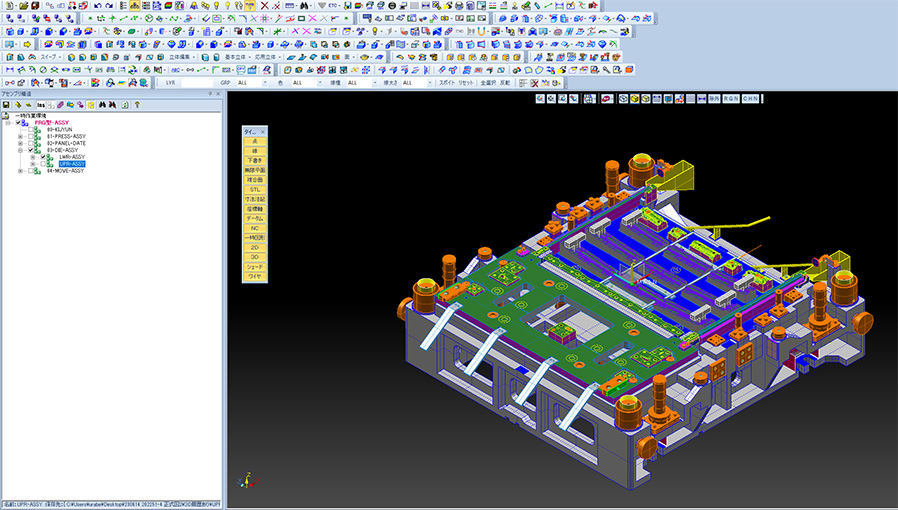

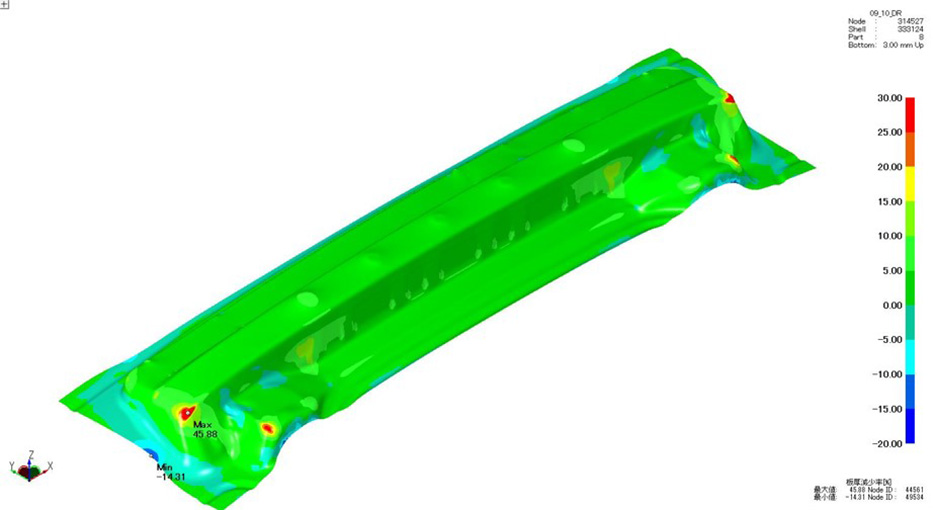

昨今、開発リードタイムの短縮化・製品開発サイクルの高速化が進み、一貫生産ができるだけでなく、更なる付加価値が必要となってきています。そこで当社では3次元CADを用い、設計情報を持った立体モデルを仮想空間に作成する3Dソリッド設計方式を導入し、プレス工程で発生する割れや歪みをコンピュータ上でシミュレーションし、金型一発仕上げを可能にしています。

さらに、金型のモジュール設計を行うことで形状の変更や製品の不具合にモジュール単位で変更をかけていくので、通常よりも素早く対応でき、効率的な製品化が可能です。

矢島工業はプレス成形を得意とする板金加工業を主業としております。従来より自動車業界向けの量産部品の製造を行ってきた実績から、効率的な生産を可能とする製品設計のご提案が可能です。

またグループ内に金型製作会社(矢島エンジニアリング)がおりますので、金型の設計から立ち上げまでをスピーディにご提案、対応することも可能ですので、製品設計を反映させた金型の立ち上げ、量産品の製作までワンストップで対応いたしております。

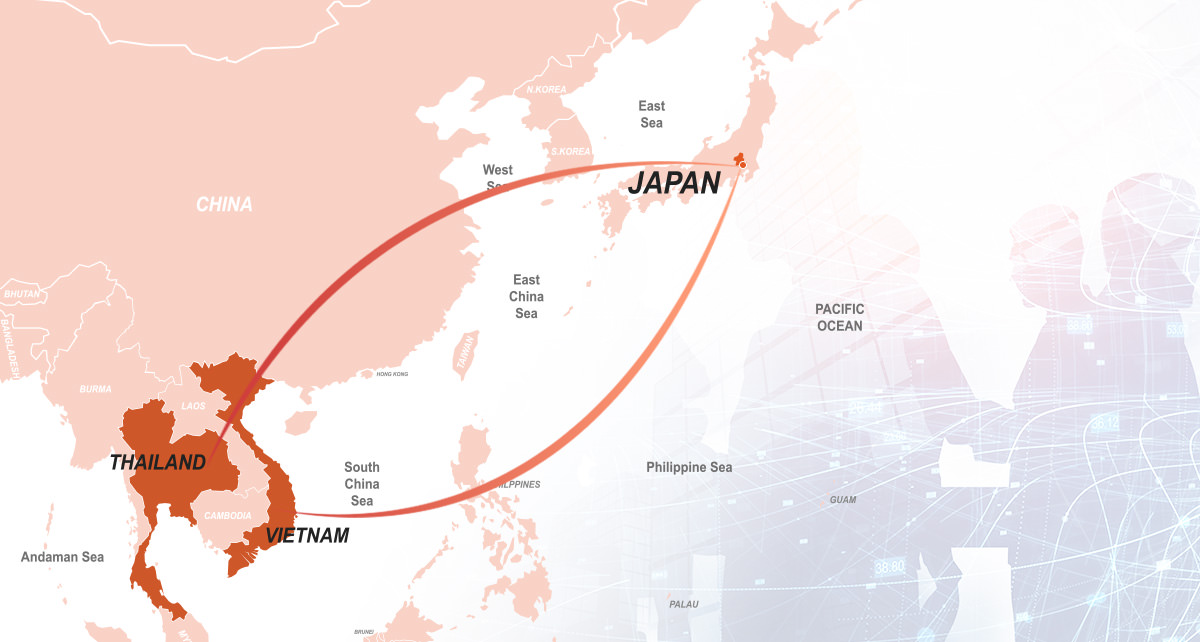

自動車業界は地産地消が進み、国内の自動車メーカー様も北米・東南アジアなどへの拠点展開もされています。当社でもTier1メーカーとしてお客様の生産に貢献すべく、ベトナム・タイに拠点を構え、金型の設計・製造を現地で行う体制を整えています。

生産を行う上で欠かせない金型を現地で設計・製造することで、開発リードタイムの短縮やトラブル発生時のスピード対応などお客様の製品の国際競争力向上・安定したものづくりに貢献いたします。

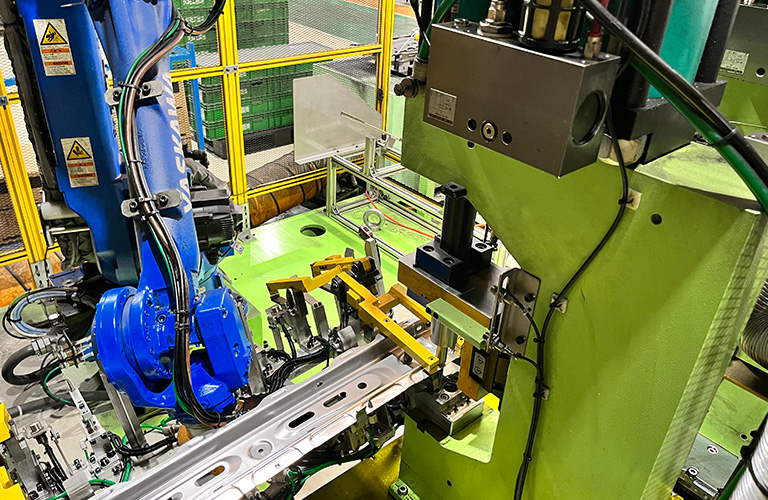

部品の一体化成形による工程の省略や、形状提案による製造の最適化による工程集約等、お客様のQCDカイゼンを実現する工程転換のご提案が可能です。

長年、自動車業界に量産品をお納めさせて頂いてきた実績から、製品ごとの用途に適した形状変更、工程提案を実施させていただきます。

量産品をお納めさせて頂いているお客様から後継品のご相談を頂くことも多いため、過去の実績に基づく設計の最適化、工法転換を開発段階から共同で実施させていただきます。

120K級ハイテンの加工に関しても5年以上の実績を有しており、月産10万ショットの量産実績もあり

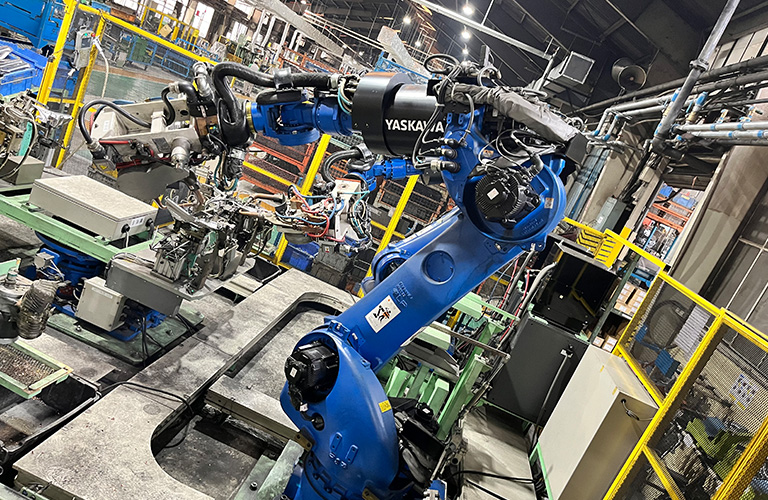

当社にてロボットを用いたシステムの立ち上げ、変更が可能ですので、品質の均一化、生産の効率化に向けたカシメ・溶接工程の自動化のご提案が可能です。

製品設計を行う段階で、お客様のご要望に対する最適化を行いスポット溶接の打点数が多くなる場合もございますが、溶接ロボットによる自動化により、QCDに優れた生産が可能となっております。

また、アッセンブリ工程に関しても完全自動化が可能ですので、組付け点数の多い複雑な形状の製品に関しても安定した品質で生産を実施いたします。